部分:車間實踐 - 車輪軸承模塊及其摩擦特性的開發

贊助商:舍弗勒波蘭公司z oo FAG 提供第二代和第三代新型軸承設計,根據市場需求,其特點是摩擦力降低高達 30%。 各車輛部件的燃料消耗比例很小,約 0,7%。 然而,每一個小小的改進都對現代汽車的發展產生正面的影響。

贊助商:舍弗勒波蘭公司z oo FAG 提供第二代和第三代新型軸承設計,根據市場需求,其特點是摩擦力降低高達 30%。 各車輛部件的燃料消耗比例很小,約 0,7%。 然而,每一個小小的改進都對現代汽車的發展產生正面的影響。

師資:實踐工作坊

師資:實踐工作坊

贊助商:舍弗勒波蘭公司做。 Fr

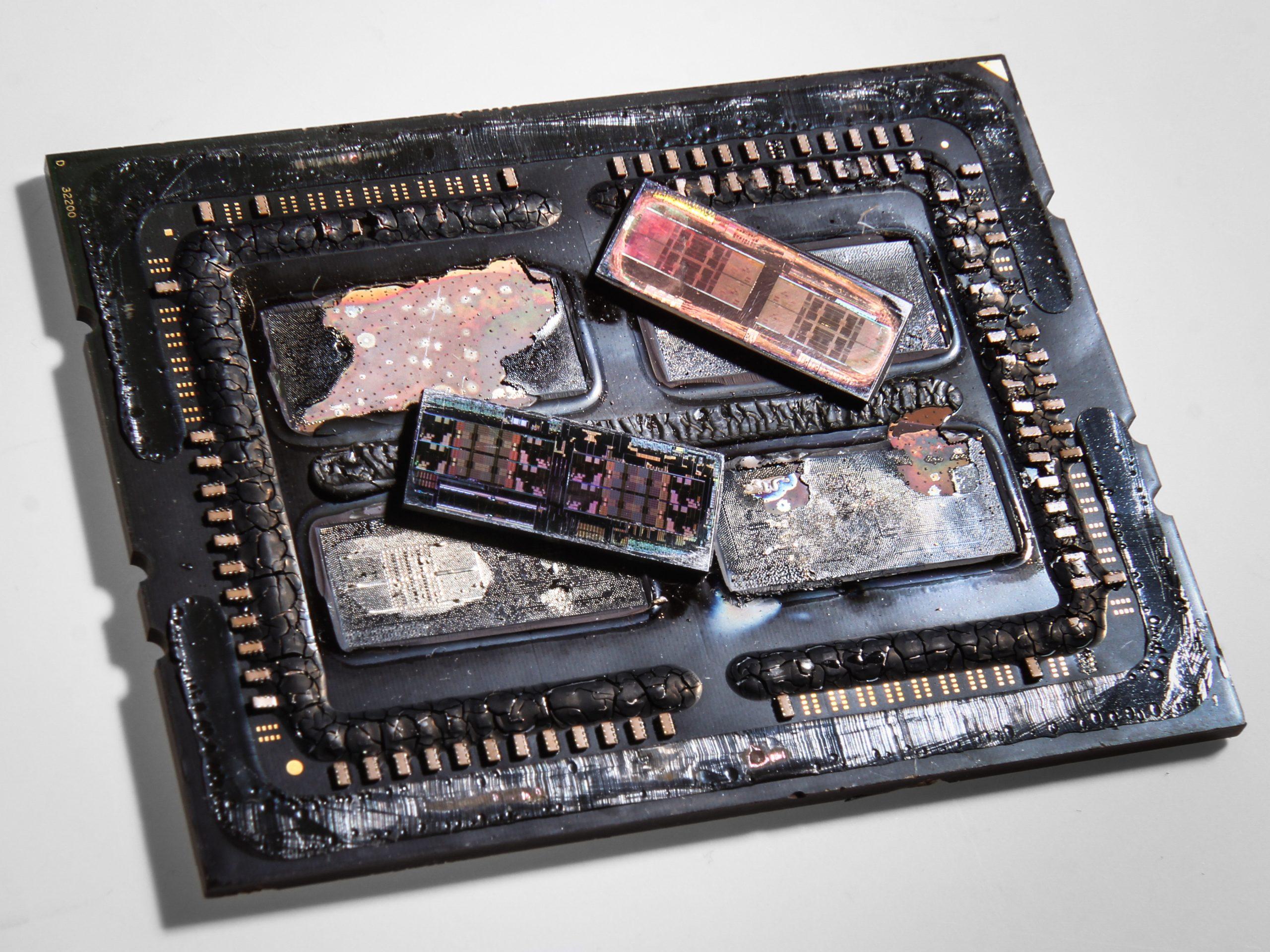

現代模組化車輪軸承的第一代、第二代和第三代具有相似的內部結構,即兩排滾珠,以提供必要的剛性並吸收側向力。 車輛的重量和相關的軸承預載會在滾道和在其上運行的滾珠之間產生摩擦力矩,該力矩約佔車輪軸承總摩擦力的 45%。 總摩擦力的最大部分(約 50%)是由壓實摩擦力造成的。 通常,車輪軸承應終身潤滑。 因此,密封件的設計目的是保留軸承中的潤滑劑,並保護軸承免受外部污染物和濕氣的影響。 剩餘的摩擦成分,即約 5%,代表由潤滑劑稠度變化引起的損失。

摩擦性能優化

因此,車輪軸承摩擦性能的最佳化只能基於上述三個因素進行。  以上幾點。 減少與球沿滾道運動相關的摩擦是困難的,因為與相應車輛質量相關的軸承預載是恆定的。 開發滾道塗層和加工滾珠的材料的工作成本高昂,與成本相比無法帶來實際的成果。 另一個問題是難以改善潤滑劑的摩擦性能。

以上幾點。 減少與球沿滾道運動相關的摩擦是困難的,因為與相應車輛質量相關的軸承預載是恆定的。 開發滾道塗層和加工滾珠的材料的工作成本高昂,與成本相比無法帶來實際的成果。 另一個問題是難以改善潤滑劑的摩擦性能。

第三代軸承密封

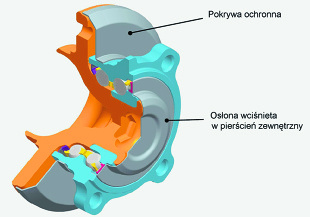

最佳解決方案是採用 100% 有效且不會造成摩擦損失的軸承密封件。 FAG 開發了第三代車輪軸承模組設計。 軸承的驅動端採用金屬屏蔽罩,並壓入內圈。 它與軸承的旋轉部件沒有接觸,因此不會產生摩擦。 車輪側使用了附加的保護蓋,因此該側所需的密封只能透過唇形密封來限制。 因此,在這種設計的車輪軸承中,摩擦損失可以減少約30%。

最佳解決方案是採用 100% 有效且不會造成摩擦損失的軸承密封件。 FAG 開發了第三代車輪軸承模組設計。 軸承的驅動端採用金屬屏蔽罩,並壓入內圈。 它與軸承的旋轉部件沒有接觸,因此不會產生摩擦。 車輪側使用了附加的保護蓋,因此該側所需的密封只能透過唇形密封來限制。 因此,在這種設計的車輪軸承中,摩擦損失可以減少約30%。