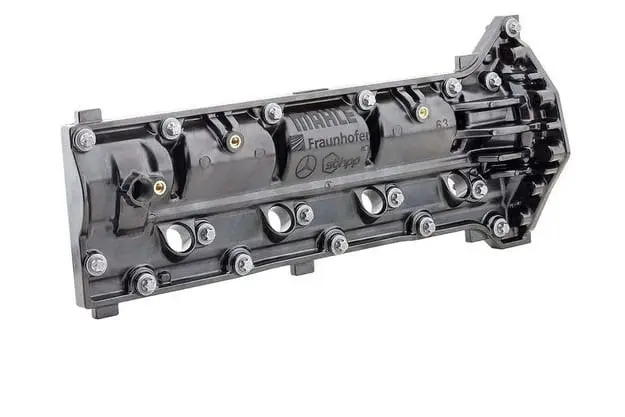

凸輪軸模塊:用塑料代替金屬

Содержание

新產品有望在重量,成本和環境方面帶來好處

弗勞恩霍夫研究所的研究人員與馬勒(Mahle)和戴姆勒(Daimler)一起,為凸輪軸殼體創造了一種新材料。 據專家介紹,這將帶來很多好處。

誰說內燃機的天數? 如果您跟踪為經典機芯形式繼續開發了多少創新,您將很容易發現,這一常量論點即使沒有錯位也被誇大了。 研究團隊不斷提出新的解決方案,使汽油,柴油和汽油發動機更強大,更省油,並且往往同時使用。

用合成樹脂代替鋁增強。

這是弗勞恩霍夫化學技術研究所(ICT)的科學家正在做的事情。 他們與戴姆勒,馬勒和其他汽車供應商的專家一起,開發了一種新型的凸輪軸模塊,該模塊由塑料而不是輕合金製成。 模塊是傳動系統的重要組成部分,因此穩定性是設計人員最重要的要求。 但是,弗勞恩霍夫(Fraunhofer)使用高強度,纖維增強的熱固性聚合物(合成樹脂)代替鋁作為凸輪軸外殼的模塊。

該開發的作者認為,這將同時帶來多個好處。 一方面,就重量而言:“凸輪軸模塊位於氣缸蓋內,即通常位於驅動路徑的頂部,”弗勞恩霍夫研究所的科學家托馬斯·索爾格(Thomas Sorg)解釋說。 在這裡,減輕重量特別有用,因為它們可以降低車輛的重心。” 但這不僅對道路動力學有好處。 減肥最終是減少汽車二氧化碳排放的最有效方法之一。

成本和氣候效益

儘管該機構的零件比鋁製凸輪軸模塊輕,但其創建者聲稱它極耐高溫以及機械應力和化學應力,例如由合成機油和冷卻劑引起的應力。 聽起來,新的發展也有優勢。 Sorg解釋說,由於塑料具有隔音作用,因此“可以很好地優化凸輪軸模塊的聲學性能”。

但是,最大的好處可以是低成本。 鑄造後,鋁製零件必須進行昂貴的精加工,並且使用壽命有限。 相比之下,纖維增強的熱固性材料的額外加工成本相對較低。 它們的整體式設計允許零件在工廠進行預處理,只需幾下手就能將其安裝到發動機上。 此外,Fraunhofer ICT承諾為其新開發產品提供更大的耐用性。

最終,還將帶來氣候效益。 由於鋁的生產是能源密集型的,因此Durometer光纖凸輪軸模塊的碳足跡應大大降低。

產量

目前,凸輪軸模塊以中科院ICT命名。 弗勞恩霍夫仍處於工作演示模型階段。 在發動機測試台上,零件經過了600小時的測試。 “我們對工作原型和測試結果非常滿意,”馬勒項目經理 Katherine Schindele 說道。 然而,到目前為止,合作夥伴尚未討論可以規劃開發系列使用的條件主題。