試駕內部摩擦 II

各種發動機零件的潤滑類型和潤滑方法

潤滑方式

運動表面的相互作用(包括摩擦,潤滑和磨損)是一門稱為摩擦學的科學成果,當涉及與內燃機相關的摩擦類型時,設計人員定義了幾種潤滑劑。 流體動力潤滑是該過程中最需要的形式,通常發生在曲軸的主軸承和連桿軸承中,承受的載荷要大得多。 它出現在軸承和V軸之間的微小空間中,並由油泵帶到那裡。 軸承的移動表面然後充當其自己的泵,該泵進一步泵送和分配油,並最終在整個軸承空間中形成相當厚的膜。 出於這個原因,由於滾珠軸承的最小接觸面積在油層上產生了極高的負載,因此設計師將套筒軸承用於這些發動機部件。 此外,該油膜中的壓力幾乎是泵本身產生的壓力的五十倍! 實際上,這些部分中的力是通過油層傳遞的。 當然,為了維持流體動力潤滑狀態,有必要使發動機的潤滑系統始終提供足夠的機油。

在某些情況下,在某些部位受到高壓的影響,潤滑膜可能會比所潤滑的金屬部件更穩定,更牢固,甚至導致金屬表面變形。 開發人員將這種潤滑稱為彈性流體動力潤滑,它可以在上述球軸承,齒輪或氣門挺桿中體現出來。 如果運動部件的相對速度非常低,則負載會顯著增加,或者供油不足,通常會發生所謂的邊界潤滑。 在這種情況下,潤滑取決於油分子在支撐表面上的附著力,從而使它們被相對較薄但仍可觸及的油膜分隔開。 不幸的是,在這些情況下,總是存在薄膜會被不規則的尖銳部分“刺穿”的危險,因此,向油中添加了適當的抗磨添加劑,這些添加劑長時間覆蓋了金屬並防止其因直接接觸而破壞。 當負載突然改變方向並且運動部件的速度非常低時,靜液壓潤滑以薄膜形式發生。 在此值得注意的是,諸如主要連桿之類的軸承公司(如聯邦輝門)已經開發了新技術對其進行塗層處理,以便它們能夠解決啟停系統的問題,例如頻繁起步時軸承的磨損,部分乾燥。他們在每次新發佈時都受到限制。 這將在後面討論。 這種頻繁的啟動又導致從一種形式的潤滑劑過渡到另一種形式的潤滑劑,被定義為“混合膜潤滑劑”。

潤滑系統

最早的汽車和摩托車內燃機,甚至後來的設計,都採用滴注式“潤滑”,油液通過重力從一種“自動”油嘴進入發動機,流過或經過後燒壞。 今天的設計者將這些潤滑系統以及用於二衝程發動機的潤滑系統(油與燃料混合)定義為“全損潤滑系統”。 後來,這些系統得到改進,增加了一個油泵,為發動機內部和(經常發現的)氣門機構供油。 然而,這些泵送系統與今天仍在使用的後來的強制潤滑技術無關。 泵安裝在外部,將油送入曲軸箱,然後通過飛濺到達摩擦部件。 連桿底部的特殊葉片將機油噴入曲軸箱和氣缸體,多餘的機油被收集在微型油槽和通道中,並在重力作用下流入主軸承和連桿軸承和凸輪軸軸承。 在壓力下強制潤滑系統的一種過渡是福特 T 型發動機,其中飛輪有類似水磨輪的東西,旨在提升油並將其輸送到曲軸箱(並註意變速箱),然後下部曲軸和連桿刮油並形成用於摩擦零件的油浴。 鑑於凸輪軸也在曲軸箱中並且氣門是靜止的,這並不是特別困難。 第一次世界大戰和根本不使用這種潤滑劑的飛機發動機在這個方向上提供了強有力的推動。 這就是使用內部泵和混合壓力和噴霧潤滑的系統誕生的原因,然後將其應用於新的和更重負載的汽車發動機。

該系統的主要組件是發動機驅動的油泵,該泵將壓力下的油僅泵送到主軸承,而其他零件則依賴於噴霧潤滑。 因此,沒有必要在曲軸上形成凹槽,這對於具有完全強制潤滑的系統來說是必需的。 後者是由於增加速度和負荷的發動機的發展所必需的。 這也意味著不僅必須潤滑軸承,還必須冷卻軸承。

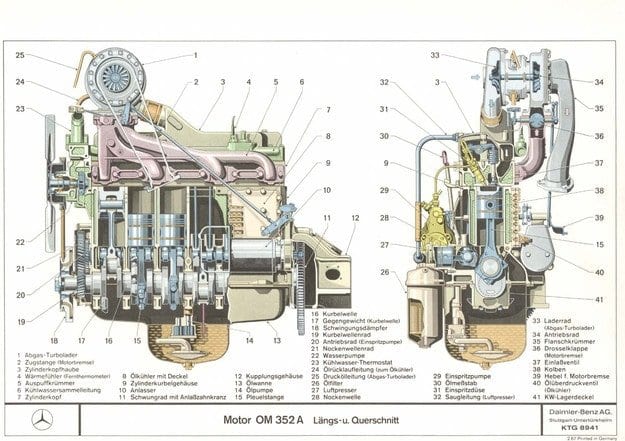

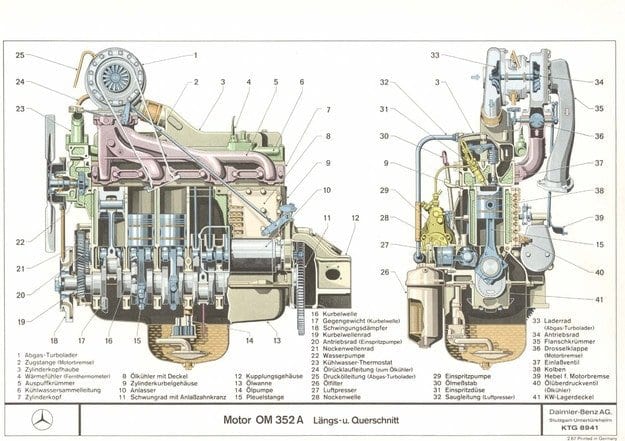

在這些系統中,加壓油供應至主連桿軸承和下連桿軸承(後者通過曲軸中的凹槽接收油)和凸輪軸軸承。 這些系統的最大優點是油實際上在這些軸承中循環,即穿過它們並進入曲軸箱。 因此,系統提供的油比潤滑所需的油多得多,因此它們被集中冷卻。 例如,早在 60 年代,哈里·里卡多 (Harry Ricardo) 就首先引入了一項規則,規定每小時循環 3 昇機油,即 XNUMX 馬力的發動機。 – 每分鐘 XNUMX 昇機油循環。 今天的自行車被複製了很多倍。

潤滑系統中的機油循環包括內置在車身和發動機機構中的通道網絡,其複雜性取決於氣缸的數量和位置以及正時機構。 為了提高發動機的可靠性和耐用性,設計人員長期以來一直偏愛通道形通道而不是管道。

發動機驅動的泵從曲軸箱中抽出機油,並將其引導至安裝在殼體外部的在線過濾器。 然後,它需要一個(用於直列)或一對通道(用於平角或V型發動機),從而延伸發動機的幾乎整個長度。 然後,使用較小的橫向凹槽將其導向主軸承,並從上軸承殼的入口進入主軸承。 通過軸承中的周向槽,一部分油均勻地分佈在軸承中以進行冷卻和潤滑,而另一部分則通過連接到同一槽的曲軸中的斜孔被引導至下部連桿軸承。 在實踐中,潤滑上部連桿軸承更加困難,因此,連桿的上部通常是一個儲油器,該儲油器設計為可容納在活塞下方飛濺的油。 在某些系統中,機油會通過連桿本身的孔到達軸承。 依次對活塞螺栓軸承進行噴塗潤滑。

類似於循環系統

當凸輪軸或鏈條傳動裝置安裝在曲軸箱中時,該傳動裝置使用直通油潤滑,而當軸安裝在缸蓋中時,傳動鏈條通過液壓延伸系統的受控漏油進行潤滑。 在福特 1.0 Ecoboost 發動機中,凸輪軸傳動帶也經過潤滑 - 在本例中是通過浸入油底殼中進行潤滑。 向凸輪軸軸承供應潤滑油的方式取決於發動機是否有底軸或頂軸——前者通常從曲軸主軸承開槽接收潤滑油,而後者開槽連接到主下槽。 或者間接地,在頭部或凸輪軸本身中有一個單獨的公共通道,如果有兩個軸,則乘以二。

設計人員努力創建一種系統,在該系統中,以精確控制的流量對閥門進行潤滑,以避免通過氣缸中的導閥溢流和漏油。 液壓升降機的存在增加了額外的複雜性。 在油浴中或通過在微型浴中噴灑來潤滑岩石,不規則表面,或通過油離開主通道的通道進行潤滑。

至於圓柱壁和活塞裙,它們通過下部連桿軸承流出並在曲軸箱內擴散的油完全或部分潤滑。 較短的發動機經過精心設計,以使它們的氣缸從此源獲得更多的機油,因為它們具有更大的直徑並且更靠近曲軸。 在一些發動機中,汽缸壁從連桿殼體上的側孔接收額外的油,該側孔通常指向活塞在汽缸上施加更多側向壓力(在操作過程中燃燒期間活塞施加壓力)的一側。 ... 在V型發動機中,通常是將來自進入對置氣缸的連桿的油注入到氣缸壁上,以便對頂側進行潤滑,然後將其拉到底側。 在此應注意,在渦輪增壓發動機的情況下,機油會通過主機油通道和管道進入後者的軸承。 但是,它們通常使用第二個通道,該通道將油流引導至指向活塞的專用噴嘴,該噴嘴旨在冷卻活塞。 在這些情況下,油泵的功能要強大得多。

在乾式油底殼系統中,油泵從單獨的油箱中接收油,並以相同的方式分配。 輔助泵從曲軸箱中吸取機油/空氣混合物(因此它必須具有大容量),該油/空氣混合物流經該裝置以分離出後者,然後將其返回至油箱。

潤滑系統還可以包括散熱器,以冷卻較重的發動機中的機油(對於使用簡單礦物油的較舊發動機而言,這是常見的做法)或連接至冷卻系統的熱交換器。 這將在後面討論。

油泵和溢流閥

包括齒輪副在內的油泵非常適合油系統的運行,因此廣泛用於潤滑系統,並且在大多數情況下直接由曲軸驅動。 另一種選擇是旋轉泵。 最近,還使用了滑片泵,包括可變排量版本,它優化了操作,從而優化了它們與速度相關的性能並降低了能耗。

機油系統需要洩壓閥,因為在高速下,機油泵提供的油量增加與可通過軸承的油量不匹配。 這是由於以下事實:在這些情況下,軸承油中形成了強大的離心力,從而阻止了向軸承供應新的油量。 此外,在較低的外部溫度下啟動發動機會增加機油阻力,同時增加粘度並降低機構的反沖力,這通常會導致機油壓力達到臨界值。 大多數跑車使用機油壓力表和機油溫度表。

(跟隨)

文字:Georgy Kolev