發動機的氣門機構、裝置及工作原理

氣門機構是一個直接正時執行器,它保證了空氣燃料混合物的及時供應到發動機氣缸和隨後的廢氣釋放。 該系統的關鍵元件是閥門,其中必須確保燃燒室的密封性。 他們承受著沉重的負擔,因此他們的工作受到特殊要求。

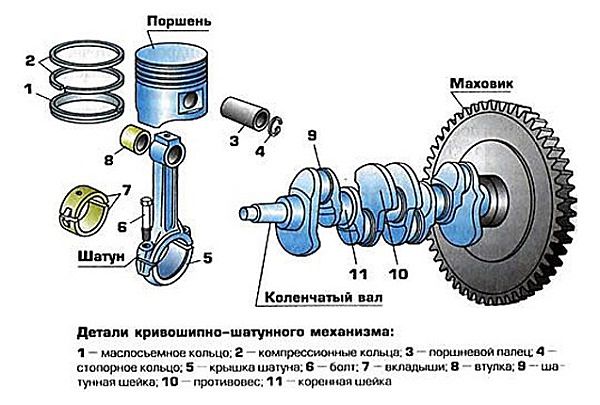

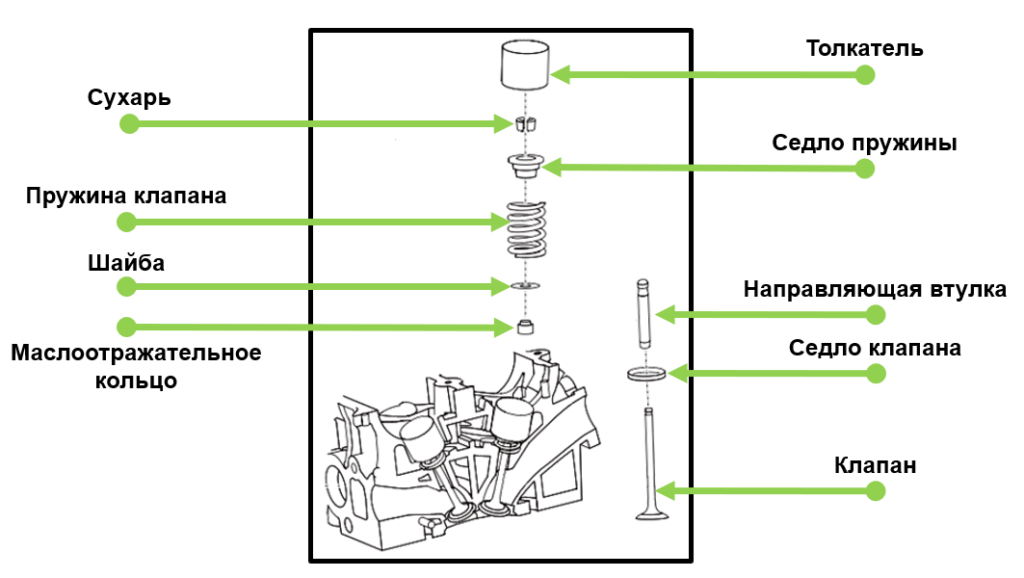

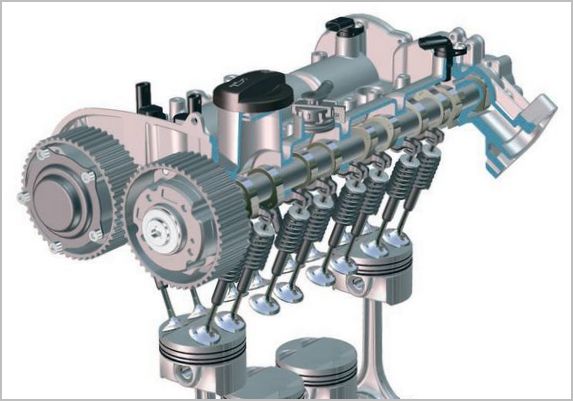

氣門機構的主要元件

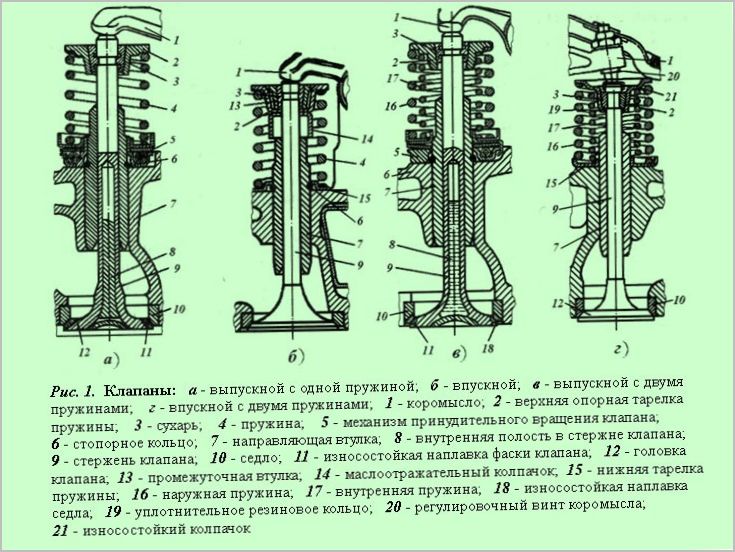

發動機每個氣缸至少需要兩個氣門,一個進氣門和一個排氣門,才能正常工作。 閥門本身由一個閥桿和一個板狀頭部組成。 閥座是氣門頭與氣缸蓋相接的地方。 進氣門的頭部直徑比排氣門大。 這確保了空氣燃料混合物更好地填充燃燒室。

機制的主要內容:

- 進氣門和排氣門 - 設計用於進入燃燒室的空氣燃料混合物和廢氣;

- 導套 - 確保閥門的準確運動方向;

- 彈簧 - 將閥門返回到其原始位置;

- 閥座 - 板與氣缸蓋的接觸位置;

- 餅乾 - 用作彈簧的支撐並固定整個結構);

- 閥桿密封件或拋油環——防止油進入氣缸;

- 推桿 - 傳遞來自凸輪軸凸輪的壓力。

凸輪軸上的凸輪壓在氣門上,這些氣門被彈簧加載以返回其原始位置。 彈簧用餅乾和彈簧板連接到桿上。 為了抑制共振振動,可以在桿上安裝不是一個,而是兩個具有通用繞組的彈簧。

導套為圓柱形件。 它可以減少摩擦並確保桿的平穩和正確操作。 在運行過程中,這些部件也受到應力和溫度的影響。 因此,它們的製造採用耐磨耐熱合金。 由於負載的不同,排氣閥襯套和進氣閥襯套略有不同。

氣門機構的工作原理

閥門經常暴露在高溫和高壓下。 這需要特別注意這些部件的設計和材料。 排氣組尤其如此,因為熱氣通過它排出。 汽油發動機的排氣閥板可加熱至 800°C - 900°C,柴油發動機的排氣閥板可加熱至 500°C - 700°C。 進氣閥板上的負載少了幾倍,但達到了300˚С,這也是相當多的。

因此,在其生產中使用了帶有合金添加劑的耐熱金屬合金。 此外,排氣閥通常有一個充滿鈉的空心閥桿。 這對於更好地調節板的溫度和冷卻是必要的。 棒內的鈉熔化、流動並從板中吸收一些熱量並將其轉移到棒上。 這樣,可以避免零件過熱。

在操作過程中,鞍座上可能會形成積碳。 為了防止這種情況發生,設計用於旋轉閥門。 閥座是一個高強度鋼合金環,直接壓入氣缸蓋以實現更緊密的接觸。

此外,為了機構的正確運行,有必要觀察調節的熱間隙。 高溫會導致零件膨脹,從而導致閥門發生故障。 凸輪軸凸輪與推桿之間的間隙通過選用一定厚度的專用金屬墊圈或推桿本身(眼鏡)來調整。 如果發動機使用液壓挺桿,則間隙會自動調整。

非常大的間隙會阻止閥門完全打開,因此氣缸填充新鮮混合物的效率會降低。 一個小的間隙(或缺少它)將不允許氣門完全關閉,這將導致氣門燒毀和發動機壓縮減少。

按閥門數量分類

經典版本的四衝程發動機每個氣缸只需要兩個氣門即可運行。 但現代發動機在動力、油耗和環保方面的要求越來越高,這對他們來說已經不夠了。 由於閥門越多,用新的充氣填充氣缸的效率就越高。 在不同時間,在發動機上測試了以下方案:

- 三閥(入口 - 2,出口 - 1);

- 四氣門(進氣 - 2,排氣 - 2);

- 五閥(進氣 - 3,排氣 - 2)。

通過每個氣缸更多的閥門可以更好地填充和清潔氣缸。 但這使發動機的設計複雜化。

今天,最流行的發動機每缸有 4 個氣門。 這些發動機中的第一台出現在 1912 年的標致大獎賽上。 當時,這種解決方案並沒有被廣泛使用,但從 1970 年開始大量生產具有如此數量氣門的汽車開始積極生產。

驅動設計

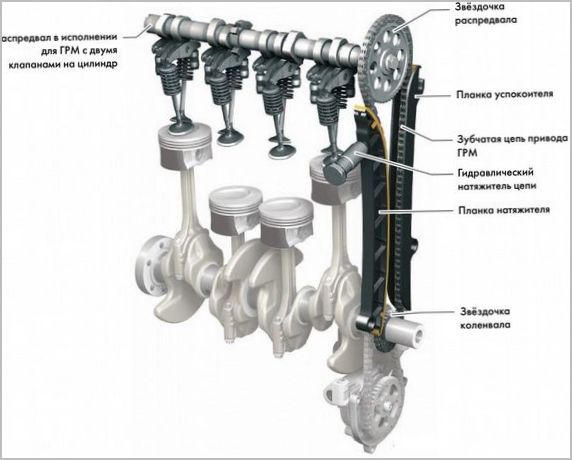

凸輪軸和正時驅動負責氣門機構的正確和及時操作。 每種發動機的設計和凸輪軸數量都是單獨選擇的。 零件是軸,特定形狀的凸輪位於該軸上。 當它們轉動時,它們會對推桿、液壓挺桿或搖臂施加壓力並打開閥門。 電路的類型取決於具體的發動機。

凸輪軸直接位於氣缸蓋中。 它的驅動力來自曲軸。 它可以是鏈條、皮帶或齒輪。 最可靠的是鏈條,但需要輔助設備。 例如鍊條減振器(阻尼器)和張緊器。 凸輪軸的轉速是曲軸轉速的一半。 這確保了他們的協調工作。

凸輪軸的數量取決於氣門的數量。 主要有兩種方案:

- SOHC——單波;

- DOHC——兩波。

一個凸輪軸只需兩個氣門即可。 它旋轉並交替打開進氣門和排氣門。 最常見的四氣門發動機有兩個凸輪軸。 一個保證進氣門的運行,一個保證排氣門的運行。 V型發動機配備四個凸輪軸。 每邊兩個。

凸輪軸凸輪不直接推動氣門桿。 有幾種類型的“中介”:

- 滾輪槓桿(搖臂);

- 機械推桿(眼鏡);

- 液壓推進器。

滾輪槓桿是優選的佈置。 所謂的搖臂在插入式軸上擺動並對液壓推桿施加壓力。 為了減少摩擦,在槓桿上提供了一個滾子,它與凸輪直接接觸。

在另一種方案中,使用直接位於桿上的液壓推進器(間隙補償器)。 液壓補償器自動調節熱間隙,使機構運行更平穩、更安靜。 這個小部件由帶有活塞和彈簧的氣缸、油道和止回閥組成。 液壓推進器由發動機潤滑系統供應的油提供動力。

機械推桿(眼鏡)是一側的封閉襯套。 它們安裝在氣缸蓋外殼中,直接將力傳遞到閥桿。 它的主要缺點是在使用冷發動機時需要定期調整間隙和爆震。

運轉時的噪音

主閥故障是冷發動機或熱發動機的爆震。 溫度升高後,冷發動機的敲擊聲消失。 當它們加熱並膨脹時,熱間隙就會關閉。 此外,油的粘度不能以正確的體積流入液壓升降機,這可能是原因。 補償器油道的污染也可能是特徵攻絲的原因。

由於潤滑系統中的低油壓、臟的機油濾清器或不正確的熱間隙,閥門可能會敲擊熱發動機。 還需要考慮零件的自然磨損。 故障可能出在氣門機構本身(彈簧、導套、液壓挺桿等磨損)。

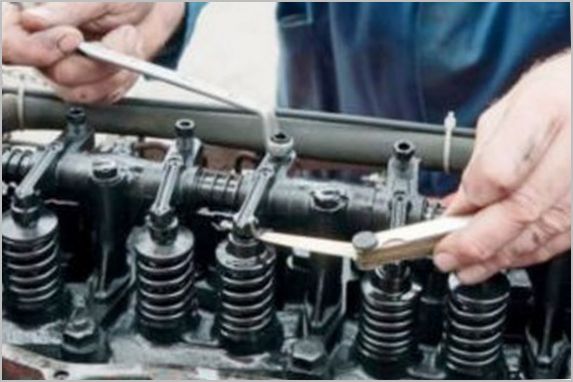

間隙調整

僅在冷發動機上進行調整。 當前的熱間隙由不同厚度的特殊扁平金屬探針確定。 為了改變搖臂上的間隙,有一個特殊的調節螺釘可以轉動。 在帶有推桿或墊片的系統中,通過選擇所需厚度的零件進行調整。

考慮為帶有推桿(眼鏡)或墊圈的發動機調節閥門的逐步過程:

- 拆下發動機閥蓋。

- 轉動曲軸,使第一個氣缸的活塞位於上止點。 如果通過標記難以做到這一點,您可以擰下火花塞並將螺絲刀插入井中。 它的最大向上運動將是死點。

- 使用一組塞尺,測量未壓在挺桿上的凸輪下方的氣門間隙。 探頭應該有一個緊的,但不是太自由的發揮。 記錄閥門編號和間隙值。

- 將曲軸旋轉一圈 (360°),使第 4 個氣缸活塞到達上止點。 測量其餘閥門下方的間隙。 寫下數據。

- 檢查哪些閥門超出公差。 如果有,選擇所需厚度的推桿,拆下凸輪軸並安裝新眼鏡。 這完成了該過程。

建議每50-80萬公里檢查一次間隙。 標準間隙值可以在車輛維修手冊中找到。

請注意,進氣門和排氣門間隙有時可能不同。

適當調整和調整的氣體分配機構將確保內燃機的平穩和均勻運行。 這也將對發動機資源和駕駛員舒適度產生積極影響。