後橋MAZ

MAZ 後橋的維修包括更換磨損或損壞的零件。 後橋的設計允許在不將其從車輛上拆下的情況下進行大多數維修。

要更換驅動齒輪油封,您必須:

- 將萬向節從齒輪軸的法蘭 14(見圖 72)上斷開;

- 擰下並擰下螺母 15,拆下法蘭 14 和墊圈 16;

- 擰下固定填料函蓋 13 的螺母,使用拆卸螺栓卸下填料函蓋;

- 更換填料函,用潤滑脂 1-13 填充其內腔,然後按拆卸相反的順序組裝組件(填料函與蓋的外端壓平)。

如果需要更換填料函 9(參見圖 71),車軸必須:

- 擰下放油塞和加油塞,將油從橋的曲軸箱中排出;

- 斷開萬向軸;

- 拆下齒輪的小蓋 7(見圖 73);

- 擰下大蓋緊固螺栓15,將其旋入車軸22端部的螺紋孔中,將其與太陽輪11一起小心地從輪齒輪上卸下;

- 從將中央變速箱固定到軸箱的螺柱上擰下螺母(頂部兩個除外)。 之後,使用帶升降機的手推車,拆下變速箱,將兩個可拆卸螺栓擰入變速箱法蘭到橋殼上,卸下剩餘的兩個上螺母后,用拉拔器更換車橋變速箱油封,填充內腔潤滑脂 1-13。

後橋按相反的順序組裝,必須小心安裝車軸,轉動它們,以免扭曲密封唇。

通常橋樑維修與中央變速箱或車輪驅動器的拆卸和拆卸有關。

中央變速箱 MAZ 的拆卸

在拆卸中央變速箱之前,必須排空橋殼中的油,斷開萬向軸並鬆開駐車製動器。 然後拆下小齒輪蓋,擰下大齒輪蓋螺栓,在車軸兩端的螺紋襯套中交替轉動,從差速器上拆下車軸。 鬆開將中央變速箱固定到橋殼上的螺柱,然後使用小車拆下變速箱。

中央變速箱最方便地在旋轉支架上拆卸。 在沒有支撐的情況下,可以使用高度為 500-600 毫米的低工作台。

拆卸變速箱的順序如下:

- 卸下帶有軸承的驅動齒輪 20(見圖 72);

- 從差速器蓋上擰下螺母 29 和 3;

- 拆下差速器軸承蓋 1;

- 從差速器杯的螺柱上擰下螺母並打開差速器(拆下衛星、側齒輪、止推墊圈)。

清洗中央變速箱的折疊部分並仔細檢查。 檢查軸承的狀況,其工作表面不應有剝落、裂紋、凹痕、剝落以及滾筒和分離器的破壞或損壞。

檢查齒輪時,要注意齒面有無切屑和斷齒、裂紋、齒面水泥層切屑。

隨著中央齒輪箱齒輪運轉時噪聲增大,0,8mm的側隙值可作為更換一對錐齒輪的依據。

如有必要,將主動和從動錐齒輪成組更換,因為它們在出廠時是成對匹配的,接觸和側隙是成對的,並且具有相同的標記。

檢查差速器零件時,應注意衛星的十字、孔和球面的頸部表面、側齒輪的軸承面、軸承墊圈和差速器杯端面的情況,必須沒有毛刺。

如果磨損嚴重或配合鬆動,請更換衛星軸襯套。 一個新鮮的襯套在被壓入衛星後加工成直徑為 26 ^ + 0,045 毫米。

由於軸的青銅軸承墊圈磨損嚴重,必須更換它們。 新青銅墊圈的厚度為 1,5 毫米。 組裝差速器後,建議測量側齒輪與支撐青銅墊圈之間的間隙,該間隙應在0,5至1,3毫米之間。 間隙是通過差速器杯中的窗口用塞尺測量的,當衛星運行到支撐墊圈失效時,側齒輪壓在衛星上,即與衛星無間隙嚙合。 差速器杯作為一組更換。

按以下順序組裝中央變速箱:

- 組裝傳動齒輪,將其安裝在軸承座中,並調整帶預緊力的圓錐軸承;

- 組裝差速器,將其安裝在曲軸箱中,並用預緊力調整差速器軸承;

- 將驅動齒輪安裝在變速箱殼體中;

- 調整錐齒輪的嚙合;

- 將從動齒輪限位器旋入齒輪直至擰不動,然後將其鬆開1/10-1/13圈,對應它們之間的間隙為0,15-0,2mm,然後擰緊鎖緊螺母。

車輪驅動裝置的拆卸和後輪轂的拆卸

拆卸順序如下:

- 鬆開後輪上的螺母;

- 將千斤頂放在後軸樑的一側下方,然後

- 用輪子將鏟斗掛起來,然後將其放在支架上並卸下千斤頂;

- 擰下固定後輪的螺母,拆下夾具和外輪、隔圈和內輪;

- 排出齒輪上的油;

- 從帶有小蓋 14 的車輪驅動組件上拆下大蓋 73(見圖 7);

- 拆下從動齒輪1,用大蓋上的兩個螺栓作為拉拔器;

- 將大蓋的螺栓旋入半軸22的螺紋孔中,將半軸連同中心齒輪11整體拆下;

- 從衛星上擰下 3 個軸的鎖緊螺栓,安裝拉拔器並拆下 5 個衛星的軸,然後將衛星連同軸承一起拆下;

- 從輪轂軸承上擰下鎖緊螺母 27,拆下固定環 26,從軸承上擰下螺母 25,然後從托架上拆下內杯 21;

- 拆下軸承隔圈,安裝輪轂拉拔器並拆下帶有製動鼓的輪轂組件。

更換油封和輪轂軸承時,必須:

- 擰下制動鼓安裝螺栓,取下集塵器和填料函蓋;

- 從蓋子上取下填料函,用錘子輕輕敲擊安裝新填料函;

- 使用拉拔器拉出車輪軸承的外圈和內圈。

沖洗輪轂和齒輪部件並仔細檢查。

不允許輪齒表面滲碳層出現碎屑。 如果有裂紋或斷齒,應更換齒輪。

中殿的安裝和車輪驅動裝置的安裝是倒置的。 在這種情況下,必須考慮到雙圓錐內軸承在製造時具有保證的預緊力,這是通過安裝隔圈來保證的。 在該組件中,軸承標記在保持架的末端和隔圈的外表面上。 該軸承只能按照品牌成套安裝。

不允許更換套件的單個零件,因為這會改變軸承的軸向遊隙,從而導致其損壞。

輪轂軸承不可調節,但是通過用螺母和鎖緊螺母擰緊這些軸承的內圈來確保正確的輪轂對齊。 用 80 mm 環形扳手擰緊輪轂軸承螺母所需的力大約等於 100-500 kg。

後橋 MAZ 的保養

後橋的保養包括檢查並保持中間齒輪箱和齒輪的潤滑水平,及時更換潤滑油,清潔通風孔,檢查並擰緊緊固件,檢查運行噪音和後橋加熱溫度。

維修後橋時,應特別注意調整中央變速箱。 在拆下變速箱的情況下進行調整; 在這種情況下,首先調整主動錐齒輪的圓錐軸承和差速器軸承,然後調整錐齒輪的接觸面。

要調整驅動錐齒輪的軸承,您必須:

- 拆卸駐車製動器並拆下卡鉗蓋 9(見圖 72);

- 瀝乾油;

- 擰下驅動齒輪軸承座螺柱上的螺母,並使用可拆卸螺栓 27 將軸承座 9 與驅動錐齒輪組件一起拆下;

- 將曲軸箱9固定在虎鉗上,用指示器確定軸承的軸向間隙;

- 鬆開曲軸箱 9 後,將驅動錐齒輪夾在虎鉗中(將軟金屬墊放在虎鉗的鉗口中)。 鬆開並擰下法蘭螺母 15,拆下墊圈和法蘭。 用可拆卸螺釘卸下蓋子。 拆下導油板12、前軸承內圈和調整墊圈11;

- 測量調整墊圈的厚度併計算需要將其減小到什麼值才能消除軸向間隙並獲得預緊力(墊圈厚度的減少應等於測量的軸向軸間隙的總和)指標的預緊力值0,03-0,05 mm);

- 將調節墊圈磨至要求值,安裝和其他部件,除了帶油封的蓋子13,不應該安裝,因為油封與法蘭頸部的摩擦將導致調整無法準確測量轉動軸承中的齒輪時的阻力力矩。 擰緊鎖緊螺母時,轉動軸承座,使滾子正確定位在軸承座圈中;

- 根據轉動驅動齒輪所需力矩的大小檢查軸承的預緊力,應等於0,1-0,3 kgm。 該力矩可以使用螺母 15 上的扭矩扳手或通過測量施加到螺旋槳軸安裝螺栓法蘭孔上的力來確定(圖 75)。 垂直於法蘭孔半徑施加的力應在 1,3 至 3,9 kg 之間。 請注意,圓錐滾子軸承中過多的預緊力會導致它們迅速升溫和磨損。 在正常軸承預緊的情況下,從驅動齒輪軸上拆下螺母,觀察其位置和法蘭,然後重新裝上帶壓蓋的蓋 13(見圖 72),最後組裝組件。

差速器軸承的擰緊使用螺母 3 和 29 進行調節,它們必須擰入相同的深度,以免在軸承中獲得所需的預緊力之前干擾齒輪的位置。

軸承預緊力由轉動差速器所需的扭矩量決定,應在0,2-0,3 kgm範圍內(不帶錐齒輪)。 該力矩由扭矩扳手或通過測量施加在差速器杯半徑上的力確定,等於 2,3-3,5 kg。

米。 75、檢查中央變速箱傳動齒輪軸軸承的鬆緊度

檢查和調整錐齒輪嚙合的程序如下:

- 在將曲軸箱、9 個帶驅動齒輪的軸承裝入變速箱殼體之前,將錐齒輪的齒擦乾,並在驅動齒輪的三個或四個齒的整個表面上塗上一層薄薄的油漆;

- 將帶有驅動齒輪的曲軸箱 9 安裝到變速箱曲軸箱中; 將螺母擰到四個十字螺柱上並轉動法蘭 14 後面的驅動齒輪(向一側和另一側);

- 根據從動齒輪齒上獲得的痕跡(接觸點)(表 7),確定了齒輪的正確嚙合和齒輪調整的性質。 齒輪嚙合是通過改變驅動齒輪軸承座法蘭下的墊片18以及螺母3和29的數量來調節的,而不會干擾差速器軸承的調節。 要將主動齒輪從從動齒輪上移開,需要在曲軸箱法蘭下放置額外的墊片,如果需要,將齒輪放在一起,拆下墊片。

螺母3和29用於移動從動齒輪,為了不干擾差速器軸承30的調整,需要將螺母3和29以相同的角度擰緊(擰出)。

在調整輪齒上的離合器(沿接觸面)時,齒間的側隙保持不變,對於一對新的齒輪,該側隙值應在0,2-0,5微米之間。 不允許通過從推薦位置移動接觸面來減小輪齒之間的橫向間隙,因為這會導致齒輪的正確嚙合和快速磨損。

調整齒輪嚙合後,擰緊將軸承箱固定到齒輪箱箱的所有螺柱,設置軸承螺母上的限位器,擰緊限位器 25,直到裂片器和從動齒輪之間獲得 0 0,15-0,2 mm 的最小間隙(通過每轉一圈從動齒輪的齒輪來設置最小間隙)。 之後,用鎖緊螺母鎖緊從動齒輪限位器 25。

從汽車上拆下中央變速箱時(調整或維修),檢查側變速箱端面與支撐墊圈之間的間隙,出廠設置在 0,5-1,3 毫米以內。

間隙通過差速器杯中的窗口用塞尺檢查,當衛星進入支撐墊圈失效時,側齒輪壓在衛星上,即與衛星嚙合無間隙。

後橋可能出現的故障及排除方法見表八。

| 從動齒輪上接觸面的位置 | 如何獲得合適的裝備 | |

| 來回 | ||

| 正確的錐齒輪接觸 | ||

| 將從動齒輪移至主動齒輪。 如果這導致齒輪齒間隙太小,請將驅動齒輪從從動齒輪移開。 | ||

| 將從動齒輪從驅動齒輪上移開。 如果這導致齒輪齒間隙過大,請將驅動齒輪移動到從動位置。 | ||

| 將從動齒輪移至主動齒輪。 如果同時需要改變掛鉤中的齒隙,則將主動齒輪轉移到從動齒輪 | ||

| 將從動齒輪從驅動齒輪上移開。 如果這需要改變離合器的側隙,則將驅動齒輪從從動齒輪移開。 | ||

| 將驅動齒輪移向從動齒輪。 如果離合器間隙太小,則將從動齒輪移離主動齒輪。 | ||

| 將驅動齒輪從從動齒輪移開。 如果遊隙過大,請將從動齒輪移向主動齒輪。 |

另請閱讀 ZIL-131 絞盤的規格

| 故障原因 | 資源 |

| 橋樑加熱增加 | |

| 曲軸箱中的油過多或過少 | 檢查並加滿曲軸箱中的油位 |

| 換檔不正確 | 調整傳動裝置 |

| 增加軸承預緊力 | 調整軸承張力 |

| 增加的橋樑噪音 | |

| 違反錐齒輪的配合和嚙合 | 調整錐齒輪 |

| 磨損或未對準的錐形軸承 | 檢查軸承狀況,必要時更換並調整鬆緊度 |

| 齒輪磨損嚴重 | 更換磨損的齒輪並調整變速箱 |

| 公路橋轉彎噪音增大 | |

| 微分故障 | 拆卸差速器並排除故障 |

| 全輪驅動噪音 | |

| 換檔不正確 | 更換承載齒輪或外杯。 |

| 使用錯誤的車輪驅動油 | 用曲軸箱沖洗換油 |

| 油位不足 | 向輪拱中加油 |

| 通過密封件漏油 | |

| 磨損或損壞的密封件 | 更換密封件 |

後橋裝置 MAZ

後橋(圖 71)通過離合器、變速箱和萬向軸將扭矩從發動機曲軸傳遞到汽車的驅動輪,並使用差速器使驅動輪以不同的角速度旋轉。

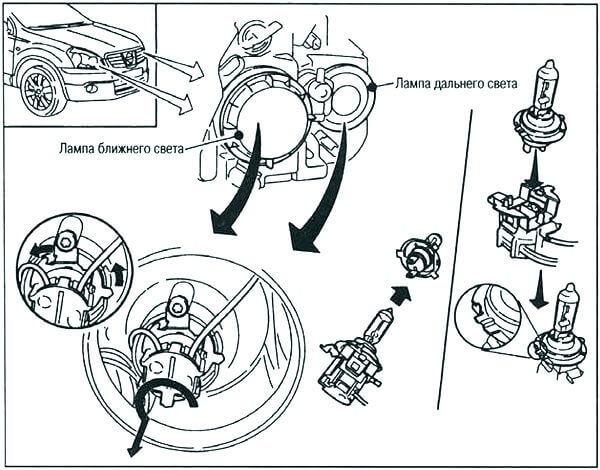

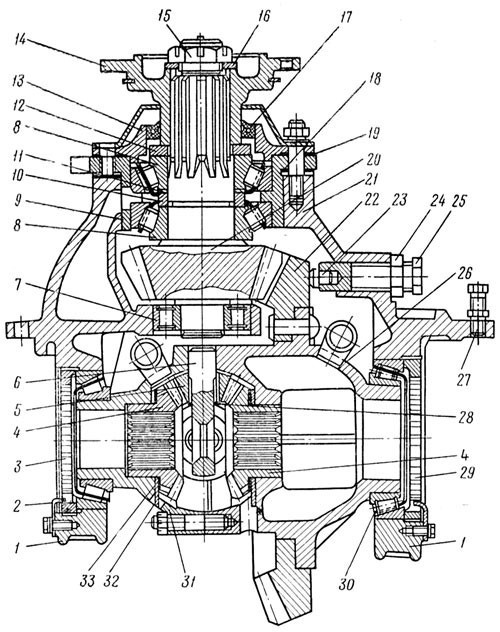

米。 71.後橋MAZ:

1 - 齒輪; 2 - 後輪轂; 3 - 後輪制動器; 4 - 橋殼的鎖定銷; 5——導向軸環; 6 - 橋殼; 7 - 半軸; 8 - 中央變速箱; 9 — 半軸耦合epploon; 10 - 調節桿; 11 - 鬆開剎車拳頭

所採用的扭矩傳遞結構和運動學方案可以將其分為中央變速箱,將其引導至車輪變速箱,從而從增加的扭矩中卸載差速器和車軸,扭矩以兩級方案從後橋的主齒輪(例如,汽車 MAZ-200)。 使用鏈輪還可以通過僅改變鏈輪圓柱齒輪的齒數並保持鏈輪的中心距來獲得不同的傳動比,這使得後橋適用於各種車輛改裝。

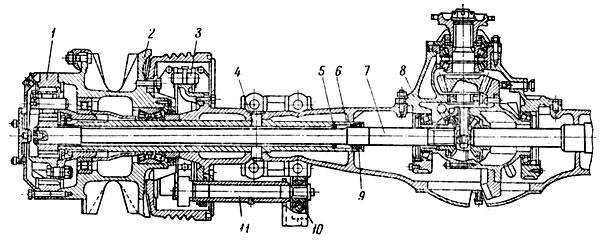

中央變速箱(圖 72)是單級的,由一對帶螺旋齒的錐齒輪和一個輪間差速器組成。 變速箱的部件安裝在由球墨鑄鐵製成的曲軸箱21中。 曲軸箱相對於橫樑的位置由變速箱殼體法蘭上的定心台肩和另外的銷確定。

與軸一體製成的驅動錐齒輪 20 不是懸臂式的,但除了兩個前圓錐滾子軸承 8 外,還有一個額外的後支撐,即圓柱滾子軸承 7。三軸承設計是更緊湊,同時軸承的最大徑向載荷顯著降低 與懸臂安裝相比,錐齒輪嚙合安裝的承載能力和穩定性增加,大大增加了其耐用性。 同時,圓錐滾子軸承接近主動錐齒輪的齒冠的可能性減少了其軸的長度,因此可以增加減速機法蘭和減速機法蘭之間的距離,這對於小齒輪非常重要托架底座,以便更好地定位萬向軸。 圓錐滾子軸承的外圈位於曲軸箱 9 中,並被壓靠在曲軸箱中製成的台肩中的止擋上。 軸承箱的法蘭用螺栓固定在後橋變速箱上。 這些軸承在傳遞扭矩時承受一對錐齒輪嚙合產生的徑向和軸向載荷。

米。 72.中央變速箱MAZ:

1 - 軸承蓋; 2 - 軸承螺母蓋; 3——左軸承螺母; 4 - 軸齒輪; 5 - 差分衛星; 6 - 差速交叉; 7 - 驅動齒輪的圓柱軸承; 8 - 錐形軸承驅動齒輪; 9 - 驅動齒輪的軸承座; 10 - 間隔環; 11 - 調節墊圈; 12 - 導油器; 13 - 填料函蓋; 14 - 法蘭; 15 - 法蘭螺母; 16 - 墊圈; 17 - 填料函; 18 - 楔子; 19 - 墊圈; 20 - 驅動齒輪; 21 - 變速箱; 22 - 從動齒輪; 23 - 餅乾; 24 - 鎖緊螺母; 25 - 從動齒輪限制器; 26 - 右差速杯; 27 - 拆卸變速器的螺栓; 28 - 止推環襯套; 29——右軸承螺母; 30 - 圓錐軸承; 31 — 一杯左差速器; 32 - 鋼墊圈; 33 - 青銅墊圈

內軸承與軸緊密配合,外軸承採用滑動配合,以允許調整這些軸承上的預緊力。 圓錐滾子軸承的內圈之間裝有隔圈10和調整墊圈11,圓錐滾子軸承所需的預緊力是通過選擇調整墊圈的厚度來確定的。 傳動錐齒輪圓柱滾子軸承7沿動配合安裝在後橋齒輪箱殼體的潮孔內,並用進入驅動齒輪端部襯套槽內的擋圈軸向位移固定。

在變速器錐齒輪軸的前部切削小徑面螺紋和大徑面花鍵,並在其上安裝導油板12和萬向軸法蘭14。 位於小齒輪軸上的所有零件都用卡式螺母 15 擰緊。

為便於拆卸軸承座,其法蘭上有兩個螺紋孔,可以將係緊螺栓擰入其中; 擰入時,螺栓靠在齒輪箱外殼上,因此軸承外殼從齒輪箱中出來。 擰入變速箱殼體法蘭的相同用途的螺栓可用作拆卸螺栓。

從動錐齒輪22鉚接到右差速器杯。 由於變速箱殼體中的小齒輪和凸台之間的間隙有限,為後橋驅動齒輪提供額外的支撐,從內部連接從動齒輪和差速器杯的鉚釘是平頭的。

從動齒輪的中心位於差速器杯法蘭的外表面上。 在運行過程中,從動齒輪可能會因變形而被壓離主動齒輪,從而導致齒輪嚙合斷開。 為了限制規定的變形並確保錐齒輪嚙合時的適當接觸,減速器具有從動齒輪限制器25,其製成螺栓形式,在其末端插入黃銅夾。 限位器被擰入齒輪箱外殼,直到其擋塊接觸從動錐齒輪的端面,然後擰下限位器以產生必要的間隙並鎖定螺母。

最終傳動的錐齒輪的嚙合可以通過更換一組由低碳鋼製成並安裝在軸承箱和後橋齒輪箱箱之間的不同厚度的墊片18來調整。 出廠時一對錐齒輪是為接觸和噪音預選(選擇)的。 因此,更換一個齒輪時,必須同時更換另一個齒輪。

後橋差速器為錐形,有四個衛星5和兩個側齒輪4。衛星安裝在高強度鋼十字銷上,並經過高硬度熱處理。 十字 6 的製造精度確保了衛星在其上的正確相對位置及其與側齒輪的正確嚙合。 衛星通過由多層青銅帶製成的襯套支撐在橫樑的頸部。 衛星與十字頭底座之間安裝了28個鋼製止推環,將衛星的襯套牢固固定。

與差速器杯相鄰的衛星外端搭接在球面上。 杯中衛星的支撐是一個沖壓青銅墊圈,也是球形的。 衛星是由高強度滲碳合金鋼製成的直齒錐齒輪。

具有四個點的橫桿進入在它們的接頭加工過程中在杯子分離平面中形成的圓柱孔。 杯子的聯合處理確保了十字架在它們上的確切位置。 杯子的居中是通過在其中一個中存在肩部以及在另一個中存在相應的槽和銷來實現的。 一組杯子標有相同的數字,在組裝過程中必須匹配,以保持接頭加工過程中獲得的孔和表面位置的準確性。 如果需要更換一個差速器杯,第二個,即完整的杯也必須更換。

差速器杯由球墨鑄鐵製成。 在差速器杯轂的圓柱孔中,安裝了直錐半軸齒輪。

半軸齒輪的輪轂內表面製成帶有漸開線花鍵的孔,用於與半軸連接。 側齒輪和外杯之間有一個對應於大行程調節的空間,這是保持它們表面上的油膜和防止這些表面磨損所必需的。 此外,在半軸端部與外杯的支承面之間安裝了兩個墊圈:鋼 32,固定車削,青銅 33,浮動式。 後者位於鋼墊圈和側齒輪之間。 槳葉焊接到差速器杯上,為差速器部件提供充足的潤滑劑供應。

相對於變速箱殼體正確位置的蓋在襯套的幫助下居中,並用螺柱固定在其上。 曲軸箱孔和差速器軸承蓋一起加工。

差速器圓錐滾子軸承的預緊力通過螺母 3 和 29 進行調節。球墨鑄鐵製成的調節螺母在內圓柱表面上具有交鑰匙突起,通過該突起將螺母包裹並固定在所需的位置,並帶有鎖緊鬍鬚。 2,它連接到軸承蓋的機加工前表面。

齒輪箱零件由從動錐齒輪的齒圈噴油潤滑。 將一個油袋倒入變速箱殼內,從動錐齒輪噴出的油被噴出,從變速箱殼壁流下的油沉澱下來。

從油袋中,油通過通道輸送到小齒輪軸承座。 將軸承隔開的外殼的肩部有一個孔,油通過該孔流向兩個圓錐滾子軸承。 軸承,安裝成相互靠近的錐體,由進入的油潤滑,由於錐形滾子的泵送作用,將油泵送至不同方向:後軸承將油返回曲軸箱,前軸承將油返回到曲軸箱。傳動軸法蘭。

法蘭和軸承之間有一個硬化的低碳鋼擋板。 在外表面,墊圈有一個大螺距的左旋螺紋,即螺紋的方向與齒輪的旋轉方向相反; 此外,墊圈安裝在填料函的開口處有一個微小的間隙。 由於法蘭外表面的密封,所有這些都可以防止潤滑劑從軸承流入填料函。

在法蘭側,軸承座用鑄鐵蓋封閉,其中壓入一個帶有兩個與外端齊平的工作邊緣的增強型自支撐橡膠墊圈。 在蓋的安裝台肩上開有一個槽,與軸承座上的一個斜孔相吻合。 蓋和軸承座之間的墊圈以及楔塊18以這樣的方式安裝,即它們中的切口分別與蓋中的凹槽和軸承座中的孔重合。

已經滲入蓋腔的多餘油通過蓋上的槽和軸承箱中的傾斜閥返回到齒輪箱。 加強橡膠密封件以其工作邊緣壓靠在由碳鋼製成的法蘭14的拋光和硬化到高硬度的表面上。

二級齒輪圓柱滾子軸承僅採用飛濺潤滑。 差速器杯中的圓錐滾子軸承以相同的方式潤滑。

車輪齒輪的存在,雖然它減少了差速器部件的負載,但導致在轉動或滑動汽車時齒輪的相對旋轉速度增加。 因此,除了採取保護摩擦面的措施(引入支撐墊圈和襯套)外,還計劃改進差速器零件的潤滑系統。 焊接到差速器杯上的刀片從變速箱殼體中吸取潤滑劑並將其引導至位於差速器杯中的零件。 大量進入的潤滑劑有助於冷卻摩擦部件,它們滲透到間隙中,從而降低了部件卡住和磨損的可能性。

另請閱讀 KAMAZ 電氣設備的維護

完全組裝的中央變速箱安裝在後橋殼的大孔中,並用螺栓和螺母用螺栓固定在其垂直平面上。 後橋殼和變速箱中央部分的配合法蘭用墊圈密封。 在後橋曲軸箱中,曲軸箱安裝螺柱的螺紋孔是盲孔,這提高了這種連接的緊密性。

後橋殼由鑄鋼製成。 垂直平面上的孔實際上不會影響後橋殼的剛度。 它與變速箱的連接是剛性的,在汽車運行過程中不會發生變化。 與水平平面中的變速箱與後橋殼的連接相比,這種在垂直平面中的緊固具有很大的優勢,例如在 MAZ-200 汽車上,從上方打開的曲軸箱的顯著變形破壞了其連接與後橋殼。

後橋殼的兩端帶有法蘭,後輪的製動卡鉗鉚接在該法蘭上。 從上面看,彈簧平台與它合併為一個整體,從下面對這些平台產生潮汐,這些平台是後彈簧梯的導向和這些梯子的螺母的支撐。

彈簧墊旁邊是小橡膠固定墊。 在曲軸箱內,每側製作兩個隔板; 在曲軸箱圓柱形端部的這些隔板的孔中,它們被車軸6的外殼71(見圖7)擠壓。

由於存在齒輪的半軸箱,除了來自負載重量和汽車自重的力的彎矩外,還承受車輪齒輪罩感受到的反作用力矩,它牢固地連接到外殼的波紋端。 對此,對車架的強度提出了更高的要求。 主體由經過熱處理以提高強度的厚壁合金鋼管製成。 外殼對後橋殼的壓力不足以阻止其轉動,因此外殼額外鎖定在後橋殼上。

在靠近彈簧平台的曲軸箱隔板上,壓緊車身後,鑽出兩個孔,同時穿過後橋殼和半軸殼。 插入這些孔中的是焊接到後橋殼上的 4 個硬化鋼鎖定銷。 鎖定銷防止車身在後橋殼中旋轉。

為了在垂直彎曲載荷的作用下不削弱曲軸箱和殼體,鎖定銷安裝在水平面上。

在半軸的曲軸箱的外端,隨機花鍵被切割,輪齒輪的杯子被放置在其中。 在車身的同一側,切割了一個螺紋,用於緊固輪轂軸承的螺母。 軸封 9 7 和導向定心環 5 的孔由外殼的內端製成,定心環在安裝過程中引導軸,保護軸封免受損壞。 軸封是兩個獨立的自鎖加強橡膠密封件,安裝在沖壓鋼籠中,密封唇彼此相對。

為排除機油加熱時中央輪減速器曲軸箱腔內壓力升高的可能性,在後橋殼上部安裝了三個通風閥,一個在上部左側。後橋、中膨脹半橋殼和兩個靠近彈簧的區域。 當曲軸箱腔內的壓力增加時,通風閥打開並將這些腔與大氣連通。

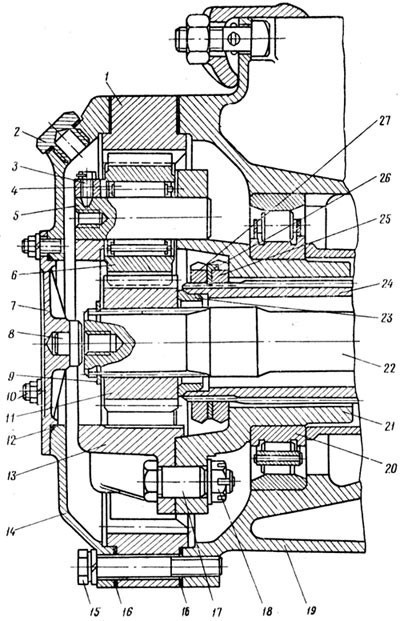

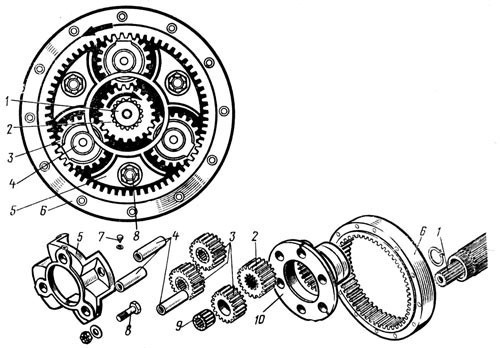

輪驅動(圖 73)是後橋變速箱的第二級。

從中央齒輪箱的主動錐齒輪,通過從動錐齒輪和差速器,將扭矩傳遞到車軸 1(圖 74),將力矩提供給稱為車輪的衛星 2 的中心齒輪推力。 從太陽輪,旋轉被傳遞到三個圍繞太陽輪圓周均勻分佈的衛星3。

衛星在軸 4 上旋轉,固定在固定支架的孔中,由外部 5 和內部 10 杯組成,方向與太陽齒輪的旋轉方向相反。 旋轉從衛星傳遞到安裝在後輪轂上的內部齒輪的齒圈 6。 齒圈6沿與衛星相同的方向旋轉。

車輪驅動運動學方案的傳動比由齒圈上的齒數與太陽輪上的齒數之比決定。 衛星在其軸上自由旋轉,不會影響傳動比,因此,通過改變輪齒輪的齒數同時保持軸之間的距離,您可以獲得多個傳動比,即使使用相同的中央變速箱採用錐齒輪,可提供更大的後橋傳動比選擇性。

米。 73. 車輪驅動:

1 - 齒圈(從動); 2 - 加油塞; 3 - 衛星軸的保持器; 4 - 衛星的航向; 5 - 衛星的軸; 5 - 衛星; 7 - 小蓋; 8 - 半軸持續裂紋; 9 - 擋圈; 10 - 髮夾; 11 - 太陽齒輪(領先); 12 - 密封圈; 13 - 外玻璃; 14 - 大蓋; 15——大蓋與齒圈的螺栓; 16 - 墊圈; 17 — 一杯起動螺栓; 18 - 螺母; 19 - 輪轂; 20 - 輪轂外軸承; 21 - 驅動內杯; 22 - 半軸; 23 - 驅動齒輪停止; 24 - 橋殼; 2S——輪轂軸承螺母; 26 - 擋圈; 27 - 車輪軸承鎖緊螺母

在結構上,輪齒輪製造如下。 所有的齒輪都是圓柱的,直齒的。 太陽齒輪 11(見圖 73)和衛星 6 - 外齒輪,冠 - 內齒輪。

太陽齒輪有一個帶有漸開線花鍵的孔,該孔與車軸相應端的花鍵配合。 車軸的相對內端也具有與差速器軸的輪轂孔中的花鍵配合的扭曲花鍵。 中心軸在半軸上的軸向運動受到彈簧擋圈9的限制。半軸22向中心齒輪箱的軸向運動受到固定在其上的中心行星的限制。 在相反方向上,車軸的運動被壓入齒輪的小蓋8的襯套中的持久裂紋7阻止。 衛星安裝在固定在由兩個杯子組成的可拆卸支架上的軸上。 內碗21由碳鋼鍛造而成,具有外側為圓柱形的輪轂和內側的槽孔。 外杯13具有更複雜的構造並且由鑄鋼製成。 軸承杯通過三個螺栓相互連接。

米。 74、四輪驅動方案及其細節:

1 - 半軸; 2 - 太陽齒輪; 3 - 衛星; 4 - 衛星的軸; 5 - 外杯; 6 - 齒圈; 7 - 衛星的保持器軸; 8 - 承載杯的連接螺栓; 9 - 衛星的路線; 10 - 內杯架

在托架的組裝杯中,同時加工(鑽孔)三個孔用於衛星的軸線,因為衛星相對於太陽齒輪和齒圈的相對位置的準確性決定了正確的變速器離合器、齒輪和還有齒輪的耐用性。 共加工輪轂不能與其他輪轂互換,因此標有序列號。 用於衛星軸孔的外杯凸耳有螺紋孔,用於三個衛星軸的鎖定螺栓。

組裝好的玻璃(輪架)安裝在軸殼的外花鍵部分。 在種植載體之前,將內輪轂19安裝在車軸的曲軸箱中的兩個軸承上。 內輪轂的雙圓錐滾子軸承直接安裝在橋殼上,而外圓柱滾子軸承安裝在輪架上。 雙圓錐滾子軸承與輪架之間裝有鑄造墊片。 然後用螺母25和鎖緊螺母27將組裝好的支架固定在軸殼上。在螺母和鎖緊螺母之間裝有擋圈26,擋圈XNUMX應進入軸殼的凹槽內,並帶有一個內凸。

輪齒輪的組裝杯形成三個孔,衛星可以自由插入其中。 衛星上有精心加工的圓柱孔,用於安裝 4 個沒有外圈或內圈的圓柱滾子軸承。 因此,衛星的內圓柱孔是支撐輥的滾花帶。 同樣,衛星軸的表面起到軸承內圈的作用。 由於軸承的耐用性與滾道的硬度直接相關,因此衛星軸由合金鋼製成並經過熱處理以獲得表面層的高硬度(HRC 60-64.

組裝車輪驅動裝置時,首先將軸承安裝在衛星的孔中,然後將齒輪降低到由外杯形成的孔中,將衛星軸插入軸承中。 隨動軸在調整過程中安裝在轉杯內,並藉助鎖緊螺栓3旋轉和軸向位移固定在轉杯內,鎖緊螺栓XNUMX的錐形桿進入隨動軸端部的錐形孔中。 為方便拆卸此軸,其前表面有一個螺紋孔。 通過將螺栓穿過套筒插入此孔,靠在托架的外杯上,您可以輕鬆地從衛星上卸下軸。

齒輪與太陽輪和齒圈都嚙合。

扭矩通過與其嚙合的三個齒輪傳遞到主齒輪,因此與輪齒輪的齒相比,齒圈的齒的負載較小。 操作經驗還表明,帶內齒圈的齒式聯軸器是最耐用的。 齒圈安裝在後輪轂凹槽中,並以肩部為中心。 齒輪和輪轂之間安裝有墊片。

在外側,在環形齒輪的軸環的中心,有一個覆蓋齒輪的大蓋14。 蓋子和齒輪之間還安裝了密封墊圈。 蓋和齒圈通過 15 顆普通螺栓擰到後輪轂上,後輪轂安裝在安裝在輪架上的軸承上,通過軸上的支撐、精密孔提供衛星位置所需的相互精度在加工過程中放置的相同載體以及衛星與發條頭的正確接合。 另一方面,太陽齒輪沒有特殊的支撐,即它“浮動”並以行星齒輪齒為中心,因此行星齒輪上的負載是平衡的,因為它們以足夠的精度均勻分佈在圓周上.

車輪驅動和衛星的太陽輪由優質合金鋼 20ХНЗА 製成,並經過熱處理。 輪齒表面硬度達到HRC 58-62,齒芯保持韌性,硬度為HRC 28-40。 負載較小的齒圈由 18KhGT 鋼製成。

輪式減速器的齒輪和軸承用噴入輪式減速器空腔的噴油潤滑。 由於齒輪室由一個大蓋和一個在錐形軸承上旋轉的後輪轂組成,因此齒輪室中的油不斷攪拌,為所有齒輪和齒輪軸承提供潤滑。 油通過小蓋 7 注入,用三個銷釘連接到大輪驅動蓋上,並用橡膠密封圈 12 沿定心環密封。

卸下小蓋後,大蓋上孔的下邊緣決定了輪系中所需的油位。 大排油塞有一個用桶塞封閉的孔。 如上所述,為防止油從輪齒輪腔流入中央變速箱,在車軸上安裝了雙油封。

來自車輪驅動腔的油也進入後輪轂腔,以潤滑車輪的雙圓錐滾子軸承。

從輪轂內側到端面,通過橡膠墊片旋入填料函蓋,其中放置一個橡膠金屬自鎖式填料函。 填料函的工作邊緣沿壓入軸殼的可拆卸環密封輪轂的空腔。 戒指的表面經過研磨至高純度,硬化至高硬度並拋光。 輪轂上的填料函蓋以軸肩為中心,同時靠在雙圓錐軸承的外圈上,限制了其軸向運動。

在壓蓋蓋中,法蘭的尺寸相當大,用作導油器,因為它與可拆卸壓蓋環之間有一個小間隙。 此外,在法蘭的圓筒面上,衝油槽被切割成沿與輪轂的旋轉方向相反的方向傾斜。 為防止油脂沾到製動鼓上,油封用導油器封閉。